咨询热线

400-123-4657

张少周书法官方网是诚信为本,市场在变,我们的诚信永远不变...

回顾前3期:

1、,内容按顺序分别为格栅、污泥池、风机、MBR、AAO进出水系统以及芬顿的计算;

2、,内容按顺序分别为碳源、除磷、反渗透、水泵和隔油池计算公式;

3、,内容按顺序分别为曝气池计算公式、普通生物滤池、高负荷生物滤池、塔式生物滤池、生物接触氧化池、生物转盘、曝气生物流化池(ABFT)计算公式,

建议选择性查阅。

污水脱氮反硝化碳源计算

污水进行反硝化时,需要一定的碳源,教科书、文献中都有参考数据,但是具体怎么得出的,很多人不清楚。

我们说的C,其实大多数时候指的是COD(化学需氧量),即所谓C/N实际为COD/N,COD是用需氧量来衡量有机物含量的一种方法,如甲醇氧化的过程可用(1)式所示,二者并不相同,但二者按照比例增加,有机物越多,需氧量也越多。因此,我们可以用COD来表征有机物的变化。

CH3OH+1.5O2→CO2+2H2O(1)

1. 反硝化的时候,如果不包含微生物自身生长,方程式非常简单,通常以甲醇为碳源来表示。

6NO3-+→3N2+5CO2+7H2O+6OH-(2)

由(1)式可以得到甲醇与氧气(即COD)的对应关系:1mol甲醇对应1.5mol氧气,由(2)式可以得到甲醇与NO3-的对应关系,1mol甲醇对应1.-,两者比较可以得到,--N对应1.,即14gN对应40gO2,因此C/N=40/14=2.86。

2. 反硝化的时候,如果包含微生物自身生长,如(3)式所示。

NO3-+1.→0,+0.47N2+1.68CO2+HCO3-(3)

同样的道理,我们可以计算出C/N=3.70。

3. 附注:本来事情到这里已经算完了,但是偶还想发挥一下第一种情况,以下计算只是一种化学方程式的数学计算,不代表真的发生这样的反应。

如果我们把(1)、(2)两式整理,

N2+2.5O2+2OH-→2NO3-+H2O

有负离子不方便,我们在两边减去2OH-,

N2+2.5O2→N2O5

其中,N源于NO3-,O可以代表有机物,因此,对应不含微生物生长的反硝化的理论碳源的需求量,实际就是相当于把N2氧化成N2O5的需氧量,进一步说就是N2O5分子中O/N的质量比。

这样就更简单了,C/N=16×5/(14×2)=20/7=2.86

依次可以类推出NO2--N的纯反硝化的理论C/N比是N2O3分子中O/N的质量比=16×3/(14×2)=12/7=1.71

稳定塘设计参数以及计算公式

稳定塘一般是利用天然湖塘洼地加以整修,用塘内生长的微生物处理城市污水和工业废水的构筑物。

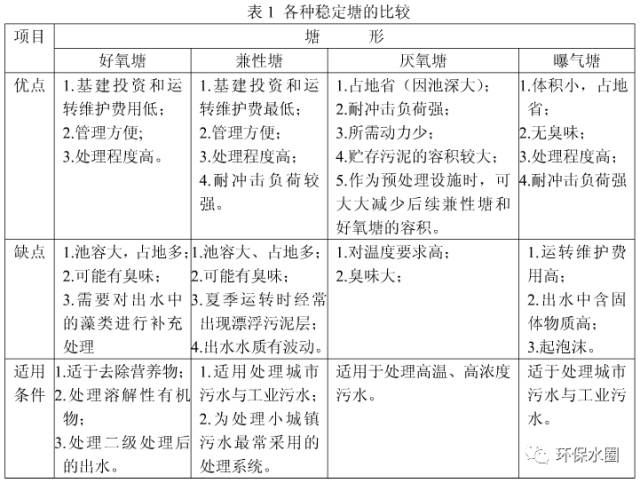

稳定塘可以分为4种:好氧塘、兼性塘、厌氧塘和曝气塘。各种类型塘的比较和适用条件见表1。

一般规定

1、根据城市规划,在有湖塘洼地可供污水处理利用,气候适宜和日照良好的地方,可采用稳定塘。

2、稳定塘的分格数不应少于两格。

3、污水在进入稳定塘前宜经过沉淀处理。

4、稳定塘可接在其他生物处理流程后作深度处理,也可用来单独处理污水。

5、多级稳定塘宜布置为可按并联运行,也可按串联运行。

6、采用多种类型的稳定塘串联方式,可以是厌氧塘+好氧塘,或是厌氧塘+兼性塘+好氧塘等。

7、稳定塘一般采用的串联级:污水经过初次沉淀后,不少于4-5级;污水经过生化处理后,为2-3级。每级面积一般采用1.5-2.5公顷。

8、稳定塘一般采用矩形,其长宽比不宜大于3, 也可采用方形或圆形。

9、稳定塘堤坝采用下列规定:

堤顶最小宽度1.8-2.4米,外坡为4:1-5:1(横:竖),内坡为3:1-2:1(横:竖)。

应在内坡上堆放冲乱石,加衬砌或铺砌。建议衬砌的最小值,在稳定塘的水面以上和水面以下,均为0.5米。

10、稳定塘的超高不应小于0.9米。

11、稳定塘的进水口位置:对于圆形或方形稳定塘,宜设在接近中心处;对于矩形稳定塘宜设在1/3池长处。

12、稳定塘出水口的布置,应考虑能适应塘内水深的变化,宜在不同高度的断面上设置可调节的出流孔口或堰板。

13、各级稳定塘的每个进出水口均应设置单独的闸门;各级生物之间应考虑超越设施,以便轮换清除塘内污泥。

14、塘底应略具坡度,坡向出口方向;拐角处应做成圆角。

15、在稳定塘出口前,宜设置浮渣挡板。但在精制塘(接受二级出水)出口前,不应设置挡板,以避免截留藻类的可能性。

16、采用多级稳定塘串联时,宜设置回流设置,回流比(回流水量:进水水量)为1:6。

17、采用稳定塘作为三级处理时,停留时间一般为1.5~3天,长宽比尽可能大。

18、应防止污染地下水源和周围大气,妥善处置塘内底泥,一般应考虑塘底止水的衬里处理。

19、在多级稳定塘后可设计养鱼塘,其水质必须符合《渔业水体水质标准》。

设计数据

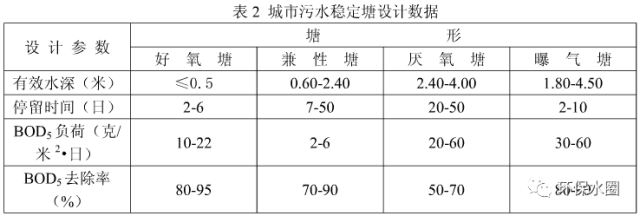

1、城市污水稳定塘的设计数据,应根据污水浓度、气候和当地具体条件等因素确定。当无实际资料时,可参考表2。

2、工业污水稳定塘的设计负荷宜经过试验确定。

计算公式

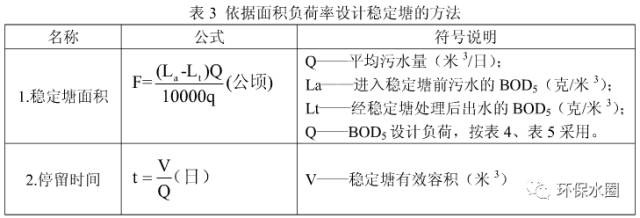

1、好氧塘和兼性塘的设计,按照BOD5面积负荷率计算,计算公式见表3。

2、厌氧塘的设计,有两种方法:

厌氧塘的特点是容纳和处理高有机负荷污水,这种塘的整个深度都处于厌氧状态,其功能有些类似于化粪池,对B0D的去除率非常高,当水力停留时间为一天时,去除率可达50%。

a)根据有机物负荷率设计计算

一般,采用BOD5容积负荷率进行设计;对城市污水,多采用BOD5面积负荷率进行设计;对VSS含量高的废水,还应用VSS容积负荷率进行设计。

我国对厌氧塘处理城市污水的建议负荷值为20-/(m2•d)。

B0D容积负荷法:

λv=L1Q/V(1)

式中λv——BOD容积负荷(g/(m3·d));

L1——进水BOD(mg/l,或g/m3);

Q——进水流量(m3/d);

V——塘容积(m3);

V/Q——水力停留时间(t)。

λv=L1/t(2)

b)根据水力停留时间设计计算

对于城市污水,我国的建议值是30-50d。

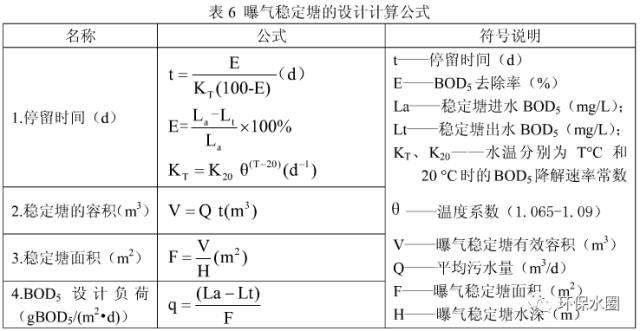

(3)曝气稳定塘的计算方法,见表6

城镇污水处理能耗计算方法

一、工艺能耗

1、污水处理工艺

污水处理的主要工艺有A/O工艺、A2/O工艺、氧化沟工艺、SBR工艺及由此引发出来的其他改进工艺。

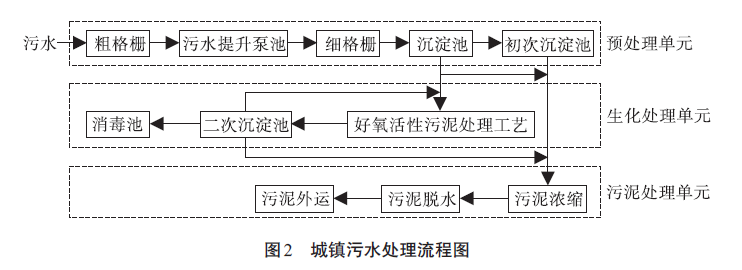

城镇污水处理厂的一般流程是:进水→粗格栅→污水提升泵站→细格栅→沉砂池→初次沉淀池→好氧活性污泥处理→二次沉淀池→消毒池→出水。

污水处理通常可分为预处理、生化处理和污泥处理三个单元,见图2。

预处理单元包括格栅、提升泵、沉砂池等,主要用于污水的提升及渣、沙等的去除,为生化处理创造条件。生化处理单元主要包括曝气系统、回流系统和二次沉淀池,用于有机物、氨氮等的去除。污泥处理单元包括浓缩机、脱水机、出泥泵等,将剩余污泥脱水外运。

不同处理单元的构造和运行模式不同,因而其能耗计算就需要根据能耗分布特点选择合适的方法。

2、能耗分布

城镇污水处理厂消耗的能源主要包括电能、燃料及药剂等潜在能源。其中,电耗占总能耗的60%~90% 。

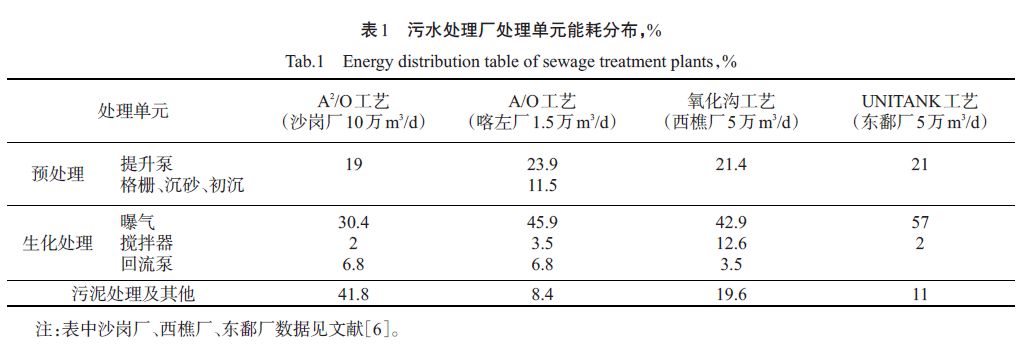

电能的消耗主要用在污水和污泥的提升、生物处理的供氧和回流、污泥的稳定和处理等方面。不同地区、不同规模污水处理厂处理单元的能耗分布见表1。

由表1可知,生化处理是污水厂能量消耗的主要部分。其中,鼓风曝气能耗最大,一般约占到50%;污水提升过程也是能量消耗的重要环节,其能耗约占全厂能耗的20%。

因此,污水提升和鼓风曝气是需要重点关注的节能环节。有效降低污水处理能耗,首先要对耗能分布、耗能量进行调查分析,并根据不同的处理阶段选取相应的能耗计量方法进行评估;最终,结合不同阶段的能耗特点给出行之有效的调整方案。因而,污水厂的节能应该从各处理单元与设备中挖掘并进行优化配置。

二、能耗计算方法和公式

污水处理工艺通常分为预处理、生化处理、污泥处理这三个单元,每个处理单元的耗能情况不尽相同,需要针对每个单元的工艺运行特点选择相应的能耗计算方法对其能耗进行评估和预算。

1、预处理单元

污水提升泵是污水处理厂预处理单元耗能最大的部分,其电耗约占全厂电耗的20%。该部分的能耗计算公式较少,形式也大同小异。

1)污水提升泵电耗的计算式:

式中:W表示电机实际电耗,kWh;

ρ为污水的密度,取1.0×103kg/m3;

g为重力加速度,取9.81m/s2;

Q为污水泵的实际流量,m3/s;

H为污水泵的实际工作扬程,m;

η1为水泵的效率,取0.65~0.85;

η2为电机的效率,取0.95。

2)提升泵能量估算公式:

式中:h为实际污水提升高度,m;

N为配用电机功率,kW;

r=ρg,取9.8×103N/m3。

式(1)和式(2)计算简便、准确,在实际工作中应用较为广泛。同时可以看出,上述提升泵的实际工作扬程对污水提升泵能耗计算影响较大。

可以通过降低泵扬程来节能降耗的措施。另外,采用变频控制方式控制泵房液位,可以提高泵的工作效率,保证稳定的进水。

2、生化处理单元

污水处理过程中,生化处理阶段能耗最大的是曝气系统,约占总能耗的50%。曝气系统采用的曝气方式主要分为两类:鼓风曝气和表面曝气。

目前,比较常用的曝气方式是鼓风曝气。鼓风曝气的原理是将压缩空气通过管道系统送入池底的空气扩散装置,并以气泡的形式扩散到混合液中,使气泡中的氧迅速转移到液相供微生物需要。因而,要想确定实际运行中曝气系统的能耗利用效率,就要计算系统供气量和实际需氧量之间的关系。

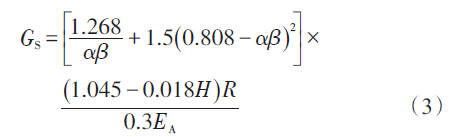

1)两者之比越趋近于1越好,过大耗能较大,过小反而导致出水不达标。根据曝气池供气量GS=R0/0.3EA,延克军给出了简化的供气量计算式:

鼓风曝气:

表面曝气:

式中:α=0.8~0.85;β=0.9~0.97;

EA为氧转化效率;

R为任意状态下的需氧量,m3/h。

式(3)和式(4)简化了繁琐的计算环节。在混合液温度为15~30℃时,采用上述公式比较简单,且可使混合液溶解氧浓度保持在1.5~2.0mg/L。

2)然而,对于其他条件下供气量的计算不适用。鉴于上述公式的条件限制,综合表面曝气和鼓风曝气装置竖向位置不同带来的影响,《给水排水设计手册》给出了实际传氧速率N的换算公式:

鼓风曝气:

表面曝气:

式中:N0为标准传氧速率,kg/h;

CO为混合液剩余DO值,一般用2mg/L;

T为混合液温度,一般为5~30℃;

Csm是清水平均溶解氧值,mg/L;

Csw是清水表面处饱和溶解氧,mg/L;

Csm和Csw可以相互换算:

式中:Qt为曝气池逸出气体中含氧量百分率;

Pb为装曝气装置处的绝对压力,kg/cm2。

该公式的精度较低,适用于准确度要求不高的工程计算。

(7)的修正公式为:

采用式(7)计算时,鼓风机功率及曝气装置数量均大于采用式(8)的计算值,将造成工程投资及运行费用的增加。采用修正后的计算公式,大大降低了工程投资及运行费用。

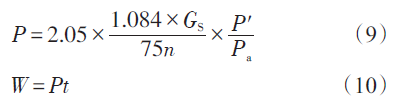

实际工程设计中可根据供气量和风压值计算鼓风机功率:

式中:Qt为曝气池逸出气体中含氧量百分率;

Pb为装曝气装置处的绝对压力,kg/cm2;

Pa为当地大气压力,kg/cm2;

P为鼓风机计算功率,kW;

n为风机效率,一般取0.7~0.8;

P′为鼓风机出日计算升压,kg/cm2;

W为鼓风机消耗的电能,kWh;

t为鼓风机工作的时间,h。

公式(8)对于平原地区的工程计算是通用的,应用也较为广泛。

平原地区和高原地区的(标准大气压)供气量计算式:

平原地区:

高原地区:

式中:GS为供气量,m3/h;

R0为20℃条件下脱氧清水的充氧量,kg/h;

EA为氧转移效率。

通过供气量计算公式可以看出,供气量的计算原理相差不大,但在不同工程中的计算效率和准确度却不同。在实际工程设计和测量中,需根据实际情况选择合适的公式。

3、污泥处理单元

污泥处理是城镇污水处理过程中的最后一个单元。该阶段耗能大约占污水厂运行全部能耗的11%,其能耗主要体现在污泥、药和设备三个方面。因而,该部分的耗能不容忽视,其能耗的大小主要由污泥产量的多少决定。

1)每日增长的挥发性污泥量的计算式:

式中:ΔX为每日增长的挥发性污泥量,kg/d;

Y为产率系数;

Kd为衰减系数,d-1;

Q为每日处理污水量,m3/d;Sa为进入曝气池的污水中含有有机污染物的浓度,kg/m3;

Se为经生化处理后水中残留的有机污染物的浓度,kg/m3;

V为生化池的有效容积,m3;Xv为混合液中挥发性悬浮固体量,kg/m3。

系统剩余污泥量的计算式:

式中:YH为异养微生物的增殖率,取0.5~0.6;

bH为异养微生物的内源呼吸速率,bH=0.08d-1;

fTH为温度修正系数;

YSS为不能水解的悬浮固体率;

Sin和Sout分别为反应池进水和出水的悬浮固体浓度。

式(13)和式(14)计算详细,准确度高。然而由于公式中的变量较多,且中间系数不易取得,应用范围受到限制。

2)为了更好地计算污泥量,可以采用干污泥量计算公式:

式中:S为干泥量,t/h;

C0为原水浊度设计取值,NTU;

K1为原水浊度单位NTU与悬浮物SS单位mg/L的换算系数,应经过实测确定;

D为药剂投加量,mg/L;

K2为药剂转化成泥量的系数。

式(15)计算准确、简便,应用较多,尤其适用于污水厂排泥系统的设计应用。污泥脱水作为污泥处理的关键技术,其电耗计算式为:

式中:W为水泵及电机节约电耗,kWh;

tds为脱水的干固体重量,t/h;t3为脱水机每天工作时间,h;

b为比能耗,kWh/tds。

式(16)计算简便,变量少且易于取得,应用起来较为方便,更适合污泥处理阶段电能的估算。

三、按照以上公式计算的实际案例

以某污水处理厂数据为例,根据参数采集情况,选择适合的前述公式进行能耗计算。该污水处理厂一期工程2010年开始投入使用,采用A/O工艺对污水进行生物处理后再经人工湿地生态处理。处理污水主要来源于综合生活污水和部分工业废水。日处理规模为1.5万m3/d。

下面结合该厂的相关运行参数,分别从预处理、生化处理、污泥处理三个单元给出能耗计算结果。

1、预处理单元单泵参数如下:

设计流量Q=320m3/h=0.09m3/s,水泵实际扬程H=3m,取η1=0.7,η2=0.95。

正常运行时,平均日工作时2台泵工作,最大日工作时3台泵工作,雨季4台泵同时工作。取平均日工作时(8h)为例,应用式(1)计算能耗,计算结果为624.。

2、生化处理单元鼓风机设计参数如下:

流量GS=20.8m3/min=/h,升压P′=60kPa=0.61kg/cm2,风机效率n=0.88。

正常运行时,通过生化池内的溶解氧浓度控制风机的开启台数,多数情况是3用1备,应用式(9)和式(10)计算电耗,计算结果为2391.8kWh。

3、污泥处理单元

污泥处理采用带式浓缩脱水一体机(1台)进行脱水,每天工作6h。其脱水的污泥干重tds=7.50t/h,比能耗b=3.07kWh/tds,脱水机每天工作时间t3=10h。

正常运行时,通过生化池内的溶解氧浓度控制风机的开启台数,多数情况是3用1备,应用式(16)计算电耗,计算结果为230.25kWh。

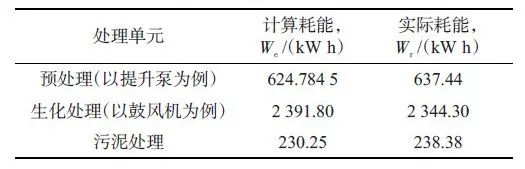

计算能耗与实际能耗的对比结果如下:

由表2可以看出,计算能耗和实际能耗稍有差别。首先,预处理单元中,提升泵能耗的计算值比实际值偏小些。

这是由于计算过程中水泵的效率 η1 和电机的效率 η2 取的实际工程计算中常用的固定值导致的。在实际工程计算中,如果能较为准确地知道其确定值,可更准确地计算其能耗值。

其次,生化处理单元中,鼓风机能耗的计算比实际值偏大些,这是由于计算过程中的参数值大多使用的是设计值(高于实际值)。由于表2中的实际能耗是根据全厂日平均能耗与各部分耗能比例计算而得,因而计算值和实际值出现微小的偏差是正常的。通过对比相同条件下污水处理各单元实际耗能情况和正常耗能情况的差距,寻找最具调控潜力的耗能设备,进行调控。

由表2可知,该污水厂最具调控潜力的耗能设备是生化处理单元的鼓风机。鉴于不同季节的污染物构成及其成分比重不同,尤其是有机物的浓度相差较大,冬季高于夏季,春、秋介于冬夏之间。当有机物浓度发生变化时,应根据有机物的实际需氧量调整曝气量的大小。该厂处于北方地区,冬季降水较少,日污水处理量变动小,可适当调整污水提升范围,减少能耗。

脱硫计算公式

一、钠碱法脱硫工艺:

采用氢氧化钠(NaOH,又名烧碱,片碱)或碳酸钠(又名纯碱,块碱)。

1、NaOH 反应方程式:

2NaOH+SO2=(亚硫酸钠)+H2O (PH 值大于 9)

+H2O+SO2=(亚硫酸氢钠) (5

当 PH 值在 5-9 时,亚硫酸钠和 SO2反应生成亚硫酸氢钠。

2、反应方程式:

+SO2=(亚硫酸钠)+CO2↑(PH 值大于 9)

+H2O+SO2=(亚硫酸氢钠) (5

当 PH 值在 5-9 时,亚硫酸钠和 SO2反应生成亚硫酸氢钠。

二、双碱法脱硫工艺:

1、脱硫过程:

+SO2=+CO2↑

2NaOH+SO2=+H2O

用碳酸钠启动

用氢氧化钠启动

种碱和SO2反应都生成亚硫酸钠

+SO2+H2O= (5

当 PH 值在 5-9 时,亚硫酸钠和SO2 反应生成亚硫酸氢钠。

2、再生过程:

CaO(生石灰)+H2O=Ca(OH)2(氢氧化钙)

Ca(OH)2+(亚硫酸氢钠)=↓ (亚硫酸钙)+2H2O

Ca(OH)2+=2NaOH+CaSO3↓

氢氧化钙和亚硫酸钠反应生成氢氧化钠。

三、煤初始排放浓度:

按耗煤量按500kg/h,煤含硫量按1%,煤灰份按20%,锅炉出口烟气温度按 150℃。

1、烟气量:

按 1kg 煤产生 16~20m3/h 烟气量,=500×20= /h

2、SO2初始排放量:

=耗煤量 t/h×煤含硫量%×1600(系数)

=0.5×0.01×1600= 8kg/h

也可以计算:= 2×含硫量×耗煤量×硫转化率 80%

= 2×0.01×500×0.8=8kg/h

3、计算标态烟气量:

=工况烟气量×【273÷(273+150 烟气温度)】

=10000×0.645=/h

已知标况烟气量和烟气温度,计算其工况烟气量:

=标况烟气量×【(273+150 烟气温度)÷273】

=6450×1.55=10000 m3/h

4、SO2初始排放浓度:

=SO2初始排放量×106÷标态烟气量

=8×106÷6450=÷6450=/Nm3

5、粉尘初始排放量:

=耗煤量 t/h×煤灰份%×膛系数 20%

=500×0.2×0.2=20kg/h

6、粉尘初始排放浓度:

=粉尘初始排放量×106÷标态烟气量

= 20×106÷6450=÷6450=/Nm3

四、运行成本计算:

需先计算出 SO2初始排放量 kg/h,然后按化学方程式计算。

1、以 NaOH 为例,按理论计算,1kg 二氧化硫用 0.625kg 氢氧化钠反应。

2、由于 需水解后才能产生 NaOH,而 NaOH 可直接与 SO2反应,碱性没有 NaOH 高,不考虑使用 ,投加量比 NaOH 更多。

3、氢氧化钠(碳酸钠)和二氧化硫反应生成物为亚硫酸钠,且当 PH 值在 6~8 时,亚硫酸钠又会与二氧化硫反应生成亚硫酸氢钠,而Ca(OH)2与亚硫酸氢钠反应生成亚硫酸钠,Ca(OH)2再与亚硫酸钠反应生成 NaOH,完成再生。钙硫比按 1.03:1计算,1kg二氧化硫用 1.156kg 氢氧化钙反应。而氢氧化钙又可与亚硫酸钠反应生成氢氧化钠,按理论计算,可以不用添加氢氧化钠,但实际中会有误差,误差按5%的氢氧化钙 添加,则1kg二氧化硫用0. 氢氧化钠。

五、风管和设备直径计算

D=√烟气量÷2820V

1、风管V 为流速:10~15m/s

2、水膜除尘器V 为流速:4~5m/s

3、脱硫喷淋塔V 为流速:3~3.5m/s

六、除尘效率和脱硫效率

除尘效率=(除尘器捕集量÷进入除尘粉尘量)×100%=〔(进入除尘粉尘量-除尘器出口排出的粉尘量)÷进入除尘粉尘量〕÷100%脱硫效率按上述计算。